Commandez facilement en ligne des pièces en plastique renforcé de fibres

- Premières parties dans quelques jours

- Fabrication de moules propres

- Offre en quelques heures

- Premières parties dans quelques jours

- Fabrication de moules propres

- Offre en quelques heures

Vous recherchez un fabricant de pièces en plastique renforcé de fibres ? fiable et expérimenté ?

maxnext se spécialise dans la production de pièces en plastique renforcé de fibres durables et compatibles, capables de résister à un large éventail de conditions.

Nos produits répondent aux normes les plus élevées de l'industrie.

Contactez-nous dès aujourd’hui pour en savoir plus sur nos services de plastiques renforcés de fibres !

Les plastiques renforcés de fibres (FRP) sont un matériau composite constitué de fibres de renforcement noyées dans une matrice plastique. Les fibres peuvent être en verre, en carbone ou en Kevlar, et la matrice est généralement une résine thermodurcie comme l'époxy. Les plastiques renforcés de fibres sont solides et légers, ce qui en fait un matériau idéal pour de nombreuses applications.

L’un des domaines d’application les plus courants des plastiques renforcés de fibres est l’industrie automobile et électrique. Étant donné que le plastique/plastique permet de protéger et d'isoler en grande partie l'électronique des influences extérieures, les plastiques renforcés de fibres sont largement utilisés pour les pièces automobiles et les composants électriques. De plus, les plastiques renforcés de fibres sont largement utilisés dans l’industrie maritime en raison de leur résistance à l’eau salée et aux produits chimiques corrosifs.

L’un des principaux avantages des plastiques renforcés de fibres est leur rapport résistance/poids élevé, ce qui les rend idéaux pour une utilisation dans de nombreuses industries. De plus, les plastiques renforcés de fibres sont souvent plus résistants à la chaleur, aux produits chimiques et à l'abrasion que les plastiques conventionnels. Grâce à leur résistance et leur polyvalence, il est probable que les plastiques renforcés de fibres continueront à trouver de nouvelles applications innovantes dans diverses industries.

Les plastiques renforcés de fibres sont un type de matériau composite qui combine les avantages des fibres et des plastiques. Les fibres assurent résistance et rigidité, tandis que la matrice en plastique aide à protéger les fibres des dommages et à créer une surface plus lisse. Les plastiques renforcés de fibres peuvent être utilisés dans diverses applications et l’un des principaux avantages des plastiques renforcés de fibres est leur poids. Ils sont beaucoup plus légers que les métaux, ce qui les rend idéaux pour les produits qui doivent être légers mais solides. De plus, les plastiques renforcés de fibres sont résistants à la corrosion et possèdent de bonnes propriétés d'isolation thermique et acoustique.

De plus, les plastiques renforcés de fibres sont sans halogène et non toxiques, ce qui les rend plus sûrs à utiliser que les autres types de plastiques. Ils ont également une meilleure stabilité thermique, ce qui signifie qu’ils peuvent résister à des températures plus élevées sans se déformer ni fondre. De plus, les plastiques renforcés de fibres ont une résistance au cheminement et une rigidité diélectrique plus élevées, ce qui les rend plus résistants aux courants électriques. Enfin, les plastiques renforcés de fibres ne perdent pratiquement aucune propriété mécanique, c'est-à-dire qu'ils conservent leur résistance et leur élasticité même dans des conditions extrêmes. Tous ces facteurs font des plastiques renforcés de fibres un choix de plus en plus populaire pour un large éventail d’applications.

Le type de fibre le plus couramment utilisé est le verre, mais il existe d’autres options telles que le carbone, le Kevlar et la céramique. Le type de fibres utilisées affecte la résistance et la durabilité du matériau. En fin de compte, le type de fibres utilisé dépend de l’application spécifique du plastique renforcé de fibres.

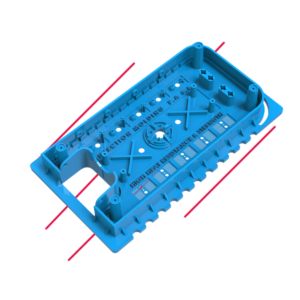

Les plastiques renforcés de fibres deviennent de plus en plus populaires pour les composants électriques en raison de leur légèreté, de leur durabilité et de leur résistance à la chaleur et aux interférences électriques. Maxnext est l'un des principaux fabricants de pièces en plastique renforcé de fibres et possède plus d'une décennie d'expérience dans ce domaine. Nous proposons une variété de processus de moulage par injection pour répondre à vos besoins, notamment le moulage par injection 1K ordinaire, le moulage par injection de 2 assemblages de moules individuels et le moulage par injection multi-composants (moulage par injection 2K). Nous proposons également le soufflage de pièces creuses en plastique. Nos produits se caractérisent par un respect absolu des tolérances et sont donc parfaits pour les applications critiques. Contactez-nous dès aujourd'hui pour en savoir plus sur nos options ou pour demander un devis.

Quiconque travaille dans l’industrie électrique sait que l’espace est toujours limité. Cela est particulièrement vrai pour les appareils portables comme les ordinateurs portables et les téléphones portables, où chaque millimètre carré compte. Cela a stimulé le développement de matériaux plus légers et plus résistants, tels que le plastique renforcé de fibres, qui est à la fois solide et léger, ce qui le rend idéal pour une utilisation dans les applications électriques. Les plastiques renforcés de fibres sont également résistants à la chaleur et aux produits chimiques, ce qui en fait un choix idéal pour une utilisation dans des environnements difficiles. De plus, les plastiques renforcés de fibres peuvent prendre des formes complexes, ce qui les rend parfaits pour une utilisation dans l’industrie électrique.

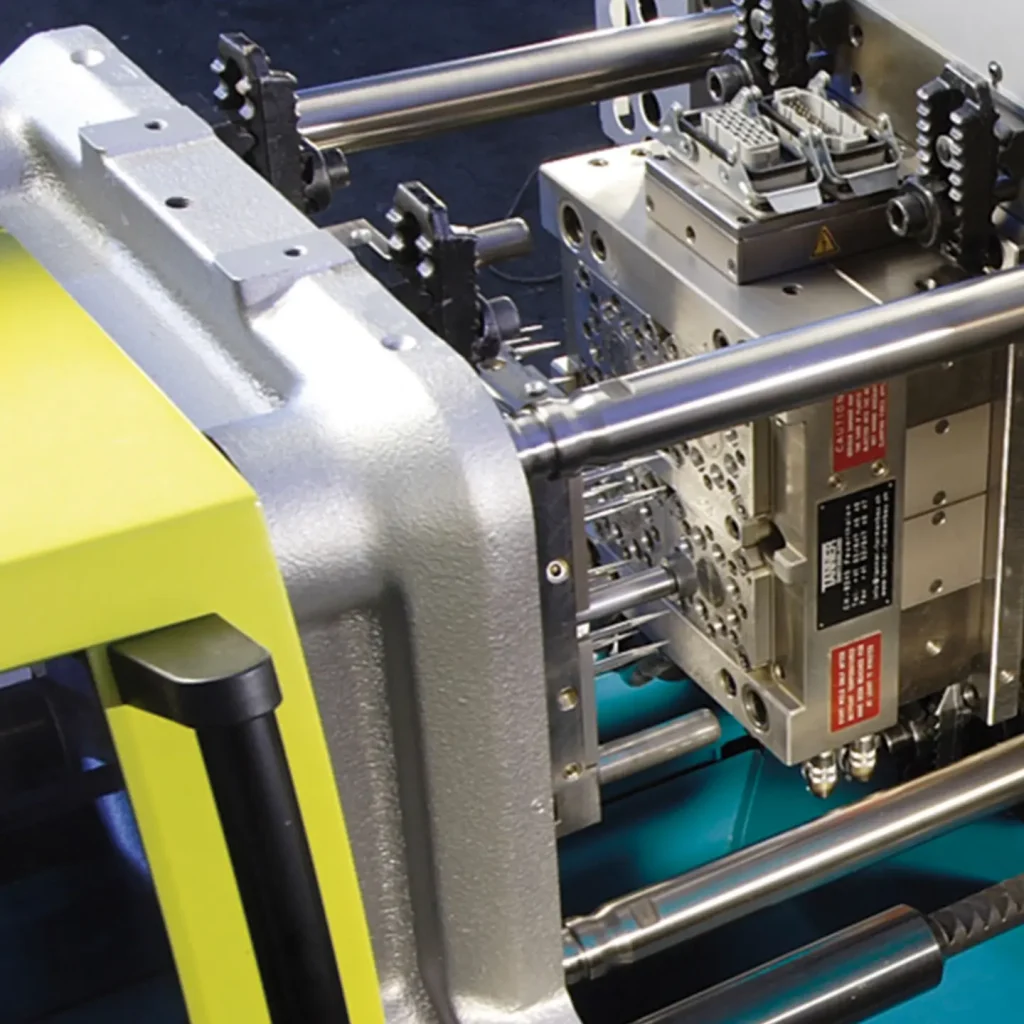

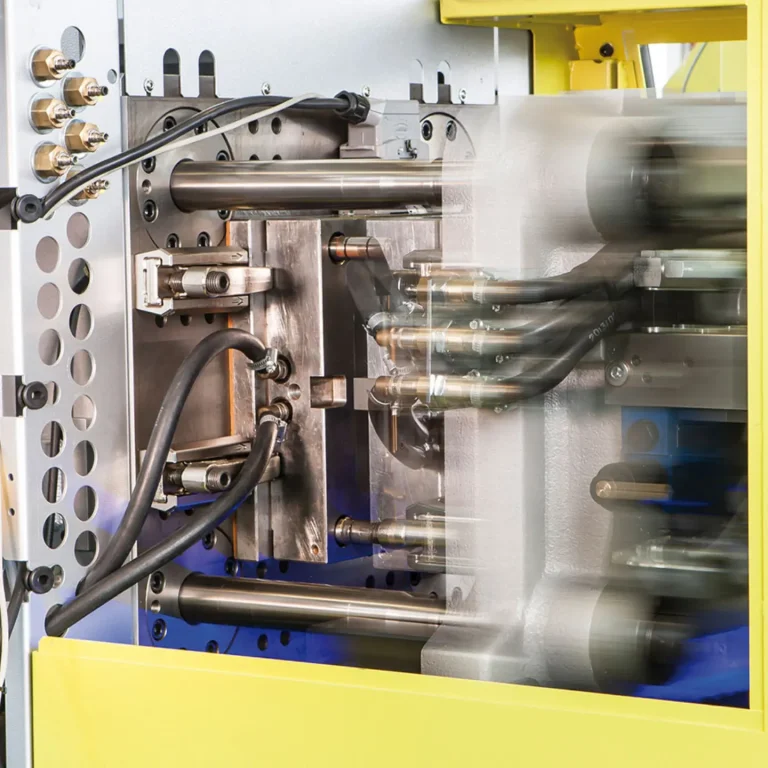

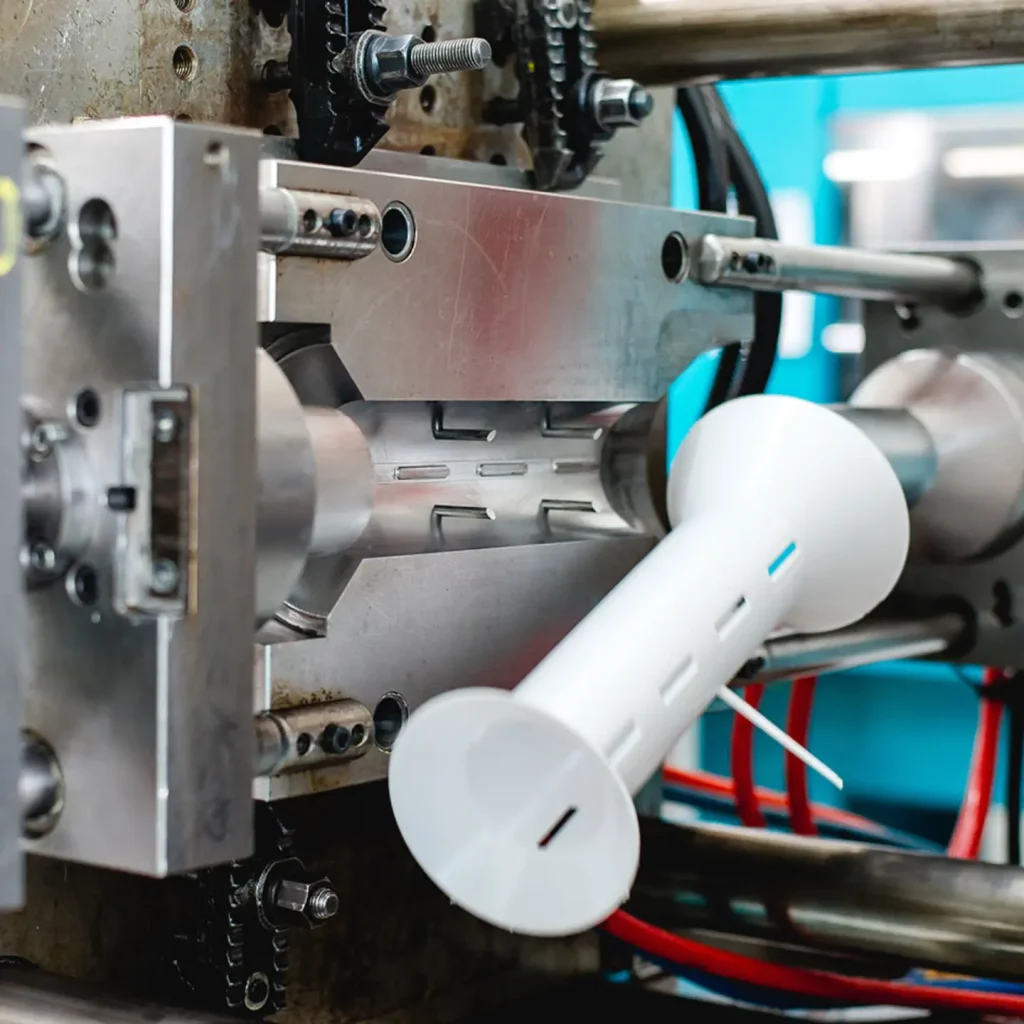

Le moulage par injection est un procédé de fabrication populaire qui peut être utilisé pour créer de nombreux types différents de pièces en plastique. Dans ce processus, le plastique fondu est injecté dans un moule où il refroidit et prend la forme de la cavité du moule. Les pièces moulées par injection peuvent avoir des conceptions très complexes et sont souvent utilisées pour les composants électriques et d'autres applications où la durabilité et la stabilité sont essentielles.

L’un des principaux avantages du moulage par injection est que les pièces peuvent être fabriquées sans pratiquement aucune restriction de taille ou de forme. Cela en fait un procédé de fabrication idéal pour les composants électriques, qui doivent souvent être conçus avec beaucoup de délicatesse. De plus, les pièces moulées par injection sont généralement très solides et stables car elles sont fabriquées en une seule pièce. Cela signifie que moins de pièces doivent être assemblées, ce qui peut souvent conduire à une durabilité réduite. Dans l’ensemble, le moulage par injection est un processus de fabrication polyvalent qui offre de nombreux avantages pour les composants électriques et d’autres applications.

Maxnext est l'un des principaux fabricants de pièces en plastique renforcé de fibres par moulage par injection. Nous avons des années d'expérience dans le développement et la production de ces pièces et sommes en mesure de répondre aux exigences de tolérance les plus strictes. De plus, nous proposons une large gamme de services, du prototypage à la production en série. Si vous recherchez un partenaire expérimenté pour le développement et la production de plastiques renforcés de fibres, Maxnext est le choix idéal.

Si vous recherchez un fabricant expérimenté de pièces en plastique renforcé de fibres, vous êtes au bon endroit chez Maxnext. Avec des machines de moulage par injection modernes fonctionnant dans une plage de force de serrage de 180 kN à 3 200 kN et des commandes de dernière génération, Maxnext est en mesure de proposer une gamme complète de pièces allant de moins de 0,1 g à environ 800 g. De plus, Maxnext peut vous proposer des solutions techniquement sophistiquées pour combiner différents matériaux grâce au procédé de moulage par injection à 2 composants (2K). Quels que soient vos besoins, Maxnext a la solution pour vous.

Avec la demande croissante de produits plus respectueux de l’environnement, le besoin de meilleurs retardateurs de flamme a également augmenté. Les plastiques renforcés de fibres constituent une option prometteuse. Avec une teneur en fibres de verre allant jusqu'à 45 %, ils réussissent haut la main tous les tests d'incendie et surpassent même les retardateurs de flamme halogénés très efficaces. Lors du test de flamme UL 94, les plastiques renforcés de fibres obtiennent la meilleure classification possible, V-0. Cela correspond à une extinction de la flamme dans les 10 secondes et à une rémanence de 30 secondes maximum.

Les plastiques renforcés de fibres sont non seulement respectueux de l'environnement, mais aussi extrêmement efficaces pour prévenir les incendies. Cela les rend idéaux pour une utilisation dans une large gamme de produits, des appareils électroniques à la technologie médicale.

Alors que le monde se tourne de plus en plus vers l’électrification, le besoin de matériaux ignifuges n’a jamais été aussi grand. Les plastiques renforcés de fibres (PRF) constituent un moyen prometteur de répondre à ce besoin. Les plastiques renforcés de fibres sont souvent utilisés dans diverses applications nécessitant une protection contre les flammes et les incendies, telles que l'électromobilité, la construction automobile, les transports publics, la construction aéronautique, l'électronique d'énergie/de puissance, la technologie médicale et l'électronique domestique. De plus, les plastiques renforcés de fibres peuvent être utilisés comme isolants et pour l'intégration d'assemblages/cartes semi-conductrices dans des composants en plastique. Alors que le monde prend de plus en plus conscience de la nécessité de protéger l’environnement, les plastiques renforcés de fibres joueront probablement un rôle important dans la protection contre les flammes et les incendies.

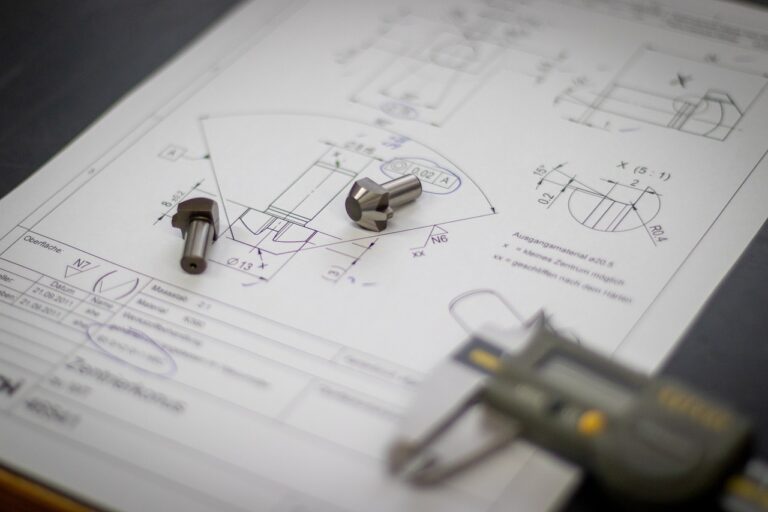

Chez Maxnext, nous sommes spécialisés dans la technologie de moulage par injection de plastiques renforcés de fibres. Nous vous proposons des solutions personnalisées en fonction de vos besoins et exigences spécifiques. Nous travaillons en étroite collaboration avec nos clients pour garantir la plus haute qualité et sécurité de leurs composants. Le processus habituel de commande de pièces en plastique renforcé de fibres auprès de Maxnext comprend les étapes suivantes :

- Construction : dessin de construction et définition du procédé de fabrication

- Prototype : réalisation, mesure et correction

- Production en série : petite ou grande série

Le processus de commande de pièces en plastique renforcé de fibres chez Maxnext est le suivant : Tout d'abord, un dessin de conception est créé et le processus de fabrication est déterminé. Sur la base de ces informations, notre équipe d’experts développe un prototype. Une fois le prototype terminé, il est mesuré et des corrections sont apportées si nécessaire. Enfin, nous passons à la production en série, en petite ou grande quantité selon les besoins du client.

Tout au long du processus, notre objectif est de fournir des pièces de la plus haute qualité. Nous sommes convaincus que nous pouvons répondre, voire dépasser vos attentes. Contactez-nous dès aujourd'hui pour en savoir plus sur ce que nous pouvons faire pour vous.

Pourquoi maxnext ?

Le rêve de tout acheteur et entrepreneur. Peu importe si composants simples ou assemblages complexes en moulage par injection.

Communication rapide et personnelle et meilleur prix directement dans la première offre.

Petites & grandes séries

Pièces en plastique pour l’industrie électrique

Rapide & facile !

Maxnext est le créateur de marque de la société KSE Kunststoff. Le résultat est des pièces en plastique renforcées de fibres sur mesure en un temps record.

Nous trouvons la solution la plus économique pour la production de pièces techniques en plastique. Du développement à la production en série. Des composants simples aux assemblages complexes.

Lançons-nous !

“Notre objectif était d’optimiser les boîtiers en plastique existants de nos points d’accès. Résultat : nous sommes désormais indépendants & l’achat est devenu plus économique”.

Winfried Zangerle

CEO @ germanhotspot.de

“Mise en œuvre rapide de la conception de notre produit. Nous ne pensions pas que cela ferait une différence aussi extrême dans nos ventes. Merci !”

André Becker

CEO @ expertenloft

Plus de 1000 projets réussis par an !

- Simple et efficace assemblages combinés

- Le partenaire de l'e-industrie

- Offre en quelques heures

-

Pièces techniques en plastique

-

Composants renforcés de fibres

-

Surmoulage de matériaux conducteurs

-

Assemblage de sous-ensembles

Les pièces en plastique pour l'électronique doivent généralement répondre à certaines exigences pour garantir les propriétés électriques et les performances des appareils électroniques. Certaines de ces exigences sont :

-

Isolation : Les pièces en plastique doivent être électriquement isolantes pour isoler le courant électrique et les champs électriques d'une partie de l'appareil à l'autre et pour éviter les chocs électriques et les courts-circuits.

-

Résistance à la chaleur : Les pièces en plastique doivent être capables de résister aux températures élevées pouvant résulter du fonctionnement des appareils électroniques sans compromettre leurs propriétés électriques ou leurs propriétés mécaniques.

-

Résistance chimique : Les pièces en plastique doivent être résistantes aux produits chimiques pouvant être présents dans l'environnement de l'appareil pour éviter le vieillissement et la dégradation.

-

Comportement au feu : Les pièces en plastique doivent également présenter un bon comportement au feu pour assurer la sécurité des utilisateurs et éviter des dommages à l'appareil et à son environnement.

-

Rigidité diélectrique : Les pièces en plastique doivent également présenter une rigidité diélectrique élevée pour garantir la sécurité des utilisateurs et éviter d’endommager l’appareil et son environnement.

-

Résistance aux UV : Si les pièces en plastique sont utilisées à l’extérieur, elles doivent être stables aux rayons UV pour éviter le vieillissement et la dégradation.

Pour en savoir plus : https://de.wikipedia.org/wiki/Faser-Kunststoff-Verbund

Idéal pour une utilisation avec de l'électricité.

Propriétés isolantes parfaites et protection incendie grâce au renfort en fibres. En savoir plus sur les retardateurs de flamme dans les plastiques.

Surmoulage de matériaux conducteurs

Lors du surmoulage de pièces métalliques avec du plastique, il est important de prendre en compte divers facteurs afin d'obtenir un produit final de haute qualité. L’un des aspects les plus importants est de choisir le plastique adapté aux besoins spécifiques de la pièce. Des facteurs tels que la résistance, la résistance à la température, la résistance chimique et les propriétés électriques doivent être pris en compte.

Un autre facteur important est la conception de la pièce et les moules utilisés pour sa fabrication. La conception doit être telle qu'il y ait une épaisseur de paroi suffisante pour assurer la solidité de la pièce tout en minimisant les risques de vides. Les moules doivent également être conçus pour assurer une répartition uniforme du plastique afin d'obtenir des résultats cohérents.

Le surmoulage de pièces métalliques avec du plastique peut s'avérer difficile car cela nécessite un contrôle précis de la température et de la pression. Les pièces métalliques doivent être chauffées à une température suffisamment élevée pour garantir une bonne adhérence du plastique, mais pas trop élevée pour ne pas endommager le matériau. La pression appliquée au matériau doit également être contrôlée avec précision pour garantir que la matière plastique est répartie uniformément.

De plus, le surmoulage de pièces métalliques avec du plastique nécessite un haut niveau d’expérience et des connaissances spécialisées pour garantir la qualité du produit final. Un mouleur par injection expérimenté sera capable de comprendre les subtilités du processus et de procéder à des ajustements pour obtenir les meilleurs résultats possibles.

Dans l’ensemble, le surmoulage de pièces métalliques avec du plastique est une tâche difficile qui nécessite une compréhension approfondie du processus, de l’expérience et des connaissances spécialisées. Toutefois, lorsqu’elle est effectuée correctement, elle peut donner lieu à des produits finaux de haute qualité répondant aux besoins spécifiques de l’application.

Assemblage de modules & construction d'appareils

Dans le domaine de la construction d'équipements, nous fabriquons des produits fonctionnels & ensembles mécaniques. Pour ce faire, nous complétons les articles en plastique produits pour vous par des composants supplémentaires tels que des circuits imprimés, des interrupteurs, des moteurs et des câbles, que nous achetons et arrangeons volontiers pour vous. Tests finaux, test fonctionnel et amp; La gestion des numéros de série est bien entendu documentée de manière traçable.

Demandes spéciales et demandes spéciales Des conceptions individuelles sont possibles à tout moment !

Certifications

….. nous aussi. Dans notre usine près d’Augsbourg, nous travaillons selon la norme DIN ISO sans être certifiés. Cela permet d’économiser de l’argent.

Dans notre usine de moulage par injection près de Nuremberg, nous sommes certifiés selon les normes DIN ISO 9001 et 14001 : idéal pour tous ceux qui l’apprécient.

Demandez un devis rapide !

Tous les téléchargements sont confidentiels et cryptés. politique de confidentialité